Tedarik zinciri nedir?

Akıllı Tedarik Zincirini tanımlayabilmek için öncelikle Tedarik Zincirinin ne olduğunu anlamamız gerekir. Ürünün ilk ortaya çıkışından son müşteriye kadar ürünü izleyen sürece Tedarik Zinciri denir. Ham materyalin nihai ürün olabilmesi için geçtiği süreç ve müşterinin eline ulaştığı süreçtir. Bu süreç hammadde fabrikaya ulaşmadan başlar. Örnek olarak, konserve üreticisi bir firmayı ‘X’ olarak isimlendirelim. Hammaddeleri domates, patates, havuç, biber, soğan vb. tarımsal ürünlerdir. Tedarik zinciri, ürün yetiştirme merkezlerine ürün veya hammadde talebiyle başlar. Hammadde fabrikaya ulaştığında, dönüşüm süreci nihai ürün yani konserve ürün olana kadar başlar.

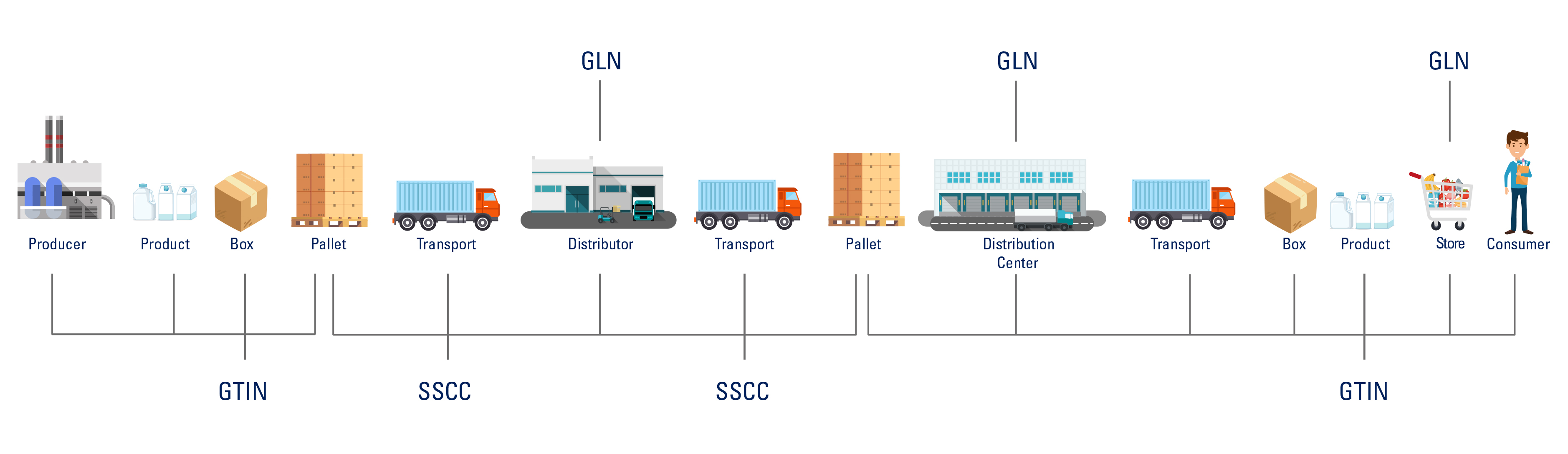

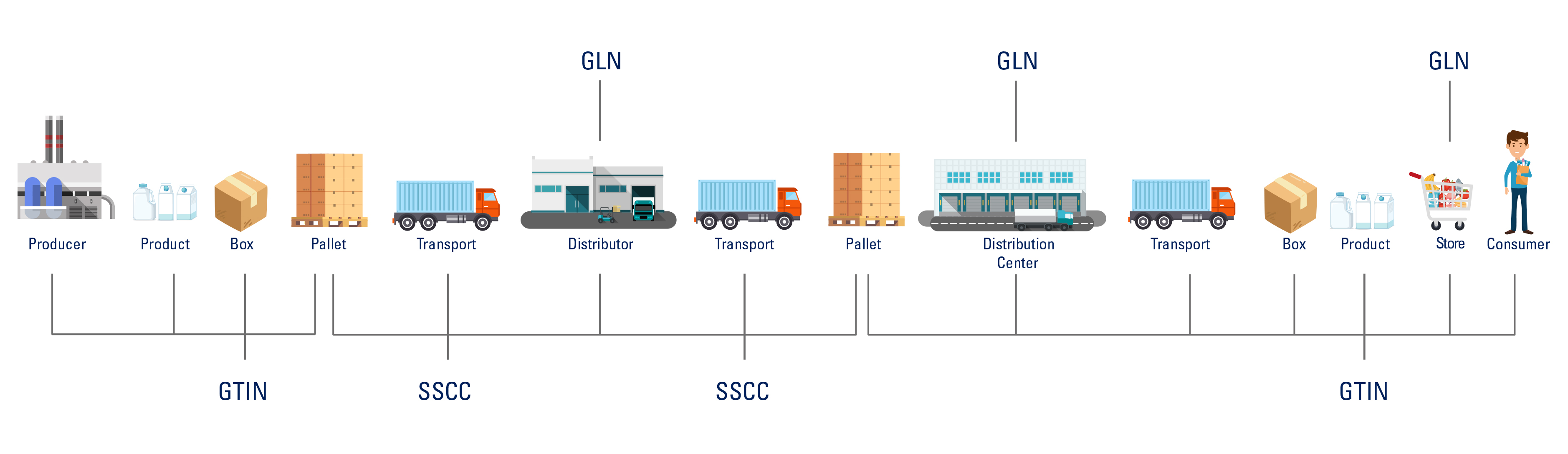

Her işlem ve ürün için farklı tanımlamalar olduğunu vurgulamak önemlidir, izlenebilirlik teriminin ortaya çıktığı nokta budur. Şirketlerin çoğu tedarik zincirlerine bir çözüm bulmak için bizimle iletişime geçmemektedir çünkü bu birkaç noktayı kapsayan çok geniş bir terimdir. Halbuki tedarik zincirlerini geliştirecek ve doğrudan etkileyecek bir şey arıyorlar. Örneğin, süreci iyileştirmek, maliyetleri düşürmek, bakımı azaltmak ve hat durma sürmesini kısaltmak ya da basitçe süreci optimize etmek ve otomatikleştirmek için birincil, ikincil ve palet ambalajlarının akıllı olarak tanımlanması için destek istenmelidir. UBS, ürünün ilk çıkışından yani birincil üründen başlayarak bütün ambalajlama türleri için gereksinimleri karşılamaktadır. Daha sonrasında kutular tanımlanması gereken ikincil ambalaja (koli veya paket) gider ve en son ambalajlama sürecinde üçüncül ambalaj (palet) haline gelir.

UBS tedarik zincirinin hangi bölümünde yer alıyor?

Temel olarak tanımlama çok küçük bir şey gibi görünsede, hataların çok büyük sonuçları olur. Kötü bir tanımlama nihai müşterinin güvenini kaybetmesine sebep olur.

Son kullanma tarihi olmayan bir ilaç düşünelim. Hiç kimse onu tüketmezdi. Ya da kutulara ve paketlere konulmuş ürünleri satan bir toptancı. Eğer kutular doğru tanımlanmadıysa veya bilgi okunmuyorsa, bu bir satış veya müşteri kaybetmek anlamına gelmektedir.

Fakat en endişe verici durum, ürünün veya hammaddenin kötü bir şekilde sevk edilmesi. Yanlış tanımlama yüksek masraflara sebep olur veya daha kötüsü yanlış ürün tedarik ettiği için insanların sağlığına zarar verebilir.

Eskiden ürünleri pul veya etiket ile tanımlardık. Bütün süreç manuel işlerdi. Bugünlerde, makinelerde hız ve üretim oranlarındaki büyük teknolojik gelişmeler göz önüne alındığında her şeyi tanımlamak çok fazla emek gerektirecektir. Sadece bu da değil, gerekli insan gücüne sahip olunsa bile, süreç çok yavaş işleyecek, hatalara ve gecikmelere sebep olunacaktır.

Bunlara ek olarak, söz konusu ürün, ulusal ve uluslararası satışlar için tanımlama, etiketleme ve kodlama kural ve standartlarını karşılamalıdır. Bu nedenle, aşağıdaki maddelerden emin olarak tanımlanın en iyi şekilde çalışması gerekir:

- Correct identification.

- Doğru tanımlama.

- Nihai müşteriye, menşei, üretim tarihi, üreticisi ve nasıl üretildiğini bilmesini sağlayan doğru bir tanımlamayla (birim ürün, kutu veya palet) ulaştırılmalıdır.

- Firmaya verilerini beslemesi için izlenebilirlik sağlama.

Her bir maddeyi ayrı ayrı düşünün, yanlış tanımlanmış ürünün para cezası veya ek masraflar gibi sonuçları olmaktadır.

Bir süre önce, bir müşteri kötü etiketlenmiş veya etiketsiz alınan her içecek paketi için şirketin 5.00 Dolar ödemek zorunda olduğunu iletmişti. Şimdi her biri 33 palet taşıyan 1, 2 veya 3 kamyon düşünelim. 100 kolili her palet toplamda kamyon başına yaklaşık 300 koli taşıyor (para cezalarının miktarını bilmek için referans). Bir makine arızalanırsa, çalışmazsa veya özel izni olmayan bir operatör bu paketleri geri almaya çalışırsa bu çok maliyetli olacaktır. Bazı durumlarda, onları yok etmenin ve yeniden başlamanın maliyeti daha yüksek olmaktadır. Bu nedenle bir yazıcı veya yaz& yapıştır makinesi arızalandığında müşterinin çağrısına hemen cevap veririz. Maliyetleri azaltabileceğimizin farkındayız.

pallet-labeling-equipment-apl-60-series.jpg)

Diğer bir örnek, doldurma, shrinkleme veya paketleme sırasında sorun yaşayan bir meşrubat şirketi olabilir. Sadece 3 dakika boyunca meşrubat yerine su verildiğini düşünün. Firma için bunun sonuçları günümüzden bu yana koruduğu marka imajını etkileyebileceği için önemlidir. Çünkü sosyal medya aracılığıyla bir şirketi ön plana çıkarmak çok kolaydır.

Bizim çözümümüzle birlikte bu süreç farklı sonuçlanırdı: Firma hata uyarısı alırdı. ERP, WMS vb. veri UBS sayesinde takip edilirdi. Son 20 dakika içinde etiketlenmiş olan her şey (gecikme sürelerine yer vererek) son müşteriye ulaşmazdı çünkü etiket hatanın oluştuğu zamana ait kesin bilgiler verirdi. Bu sorun yalnızca bir hata olarak kalır ve şirketin imajına zarar vermezdi.

Ambalajın tanımlanmasına ek olarak, entegrasyon arayüzleri geliştiriyoruz. Makinelerimizi daha akıllı hale getirip, müşterinin sisteminden girdileri alıp, bilgiyi ERP, WMS vb sistemlere geri gönderiyoruz.

Zincirin doğru bir şekilde çalışmaya devam etmesi için makine, APL veya Inkjet müşteriye sistemin ne üretildiğini bilmesini sağlayan (hat sonu etiketlerden bahsediliyor) özelliklerle ilgili kaliteli bilgi sağlar. Bu aynı zamanda üretim kapanışı, tasfiye veya Brezilya’da Apontamento do Final da Linha olarak da bilinir.

Diğer şişeleme firmalarında olduğu gibi önceden bu kesintiler sadece doldurucular veya süreçteki diğer makinelerde yapılırmış. Fakat şişeler dozlandıktan sonra halen çok fazla yol katetmeleri gerekiyor: kapak takılması, saymak, toplamak, ambalajlamak ve paketlemek. Bir paletin düşmesi, tahrip olmuş bir şişe, kırık ikincil ambalaj vb. gibi olaylardan kaçınmak imkansızdır. Bu nedenle, palet etiketleyicilerimiz yaygın bir şekilde tanınmaktadır çünkü yukarıda açıklanan tüm sürecin en sonunda yer alıyoruz.

Ekipmanımıza iletişim sağlayarak süreci donanımın ötesine taşıdık. Etiketlemeden sonra, ürün depolamanın son aşamasında olduğu için hasar olasılığı daha düşüktür. Kaza riski forklift şoku, düşmeler vb. kazalara indirgenir. Paletin doğrudan nihai konumuna gitmesine izin veren ve kazaları büyük ölçüde azaltan dinamik depo sistemleri de vardır. Böylece, hat sonunda bulunan UBS ile veri uygulama ve aynı zamanda bilgiyi döndürme, müşterinin raporları gün, saat, vardiya, parti veya operatör tarafından yapılması sağlanır, böylece aynı müşteri UBS’in gönderdiği verilerle değerli bilgiler üretebilir.

Bu otomasyon ayrıca hırsızlığı da önleyebilir. Örneğin, 19 adet üretim hattı olan şişeleyici firmasına geri dönelim. Sayılar toplanmadı, üretim ile ortaya çıkan sayı karşılaştırıldı. Eksik paletler vardı (paletlerin yok olması açık bir şekilde yasadışı ama oldukça karlıdır). Şirketin bunu garanti altına alması gerekiyordu. Bunun için tüm palet etiketlerinin otomatik olarak çalışması gerekiyordu, %99 makine verimliliği garantisi gerekliydi.

Makinelerin optimum performansını garanti etmek için UBS tarafından eğitilmiş tam zamanlı bir teknisyen sağladık. Bu önlemler ve dinamik bir depo sayesinde zarar seviyesi düşürüldü.

Genellikle ürün tanımlamasında belirli sorunlar olur. Ürünlerin iyi bir şekilde tanımlanmasından başlamak, tedarik zincirinizi güçlendirmenin en akıllı yoludur. UBS ekipmanlarını gerekli olan herhangi bir sisteme entegre etmek için en temel etiketleme ve kodlama ihtiyaçlarından en güncel gelişmelere kadar daima her müşterinin ihtiyaçlarına çözüm sunmakta ve uyum sağlamaktayız.

Mühendis Ricardo Chávez ile röportaj

LAMA Direktör / United Barcode Systems

Sektörde 15 yıldan fazla deneyim

pallet-labeling-equipment-apl-60-series.jpg)