O que é uma cadeia de suprimentos?

Para definir a Intelligent Supply Chain, devemos entender primeiro o que é Supply Chain. Trata-se do processo que o produto segue desde que “nasce” até chegar ao cliente final. Ou seja, desde que é uma matéria‑prima, passa pelo processo de transformação, até tornar‑se um produto final e chegar às mãos do cliente ou consumidor. Para que isso aconteça, o processo começa antes que a matéria‑prima chegue à fábrica. Como exemplo, citamos a empresa “X” de conservas. Sua matéria‑prima são produtos da agroindústria como tomates, batatas, cenouras, pimentões, cebolas, etc. Sua cadeia de suprimentos começa quando solicita os produtos ou matérias‑primas aos centros de cultivo. Assim que a matéria‑prima chega à fábrica, inicia‑se o processo de transformação dela, até convertê‑la no produto final. Neste caso, latas de conserva.

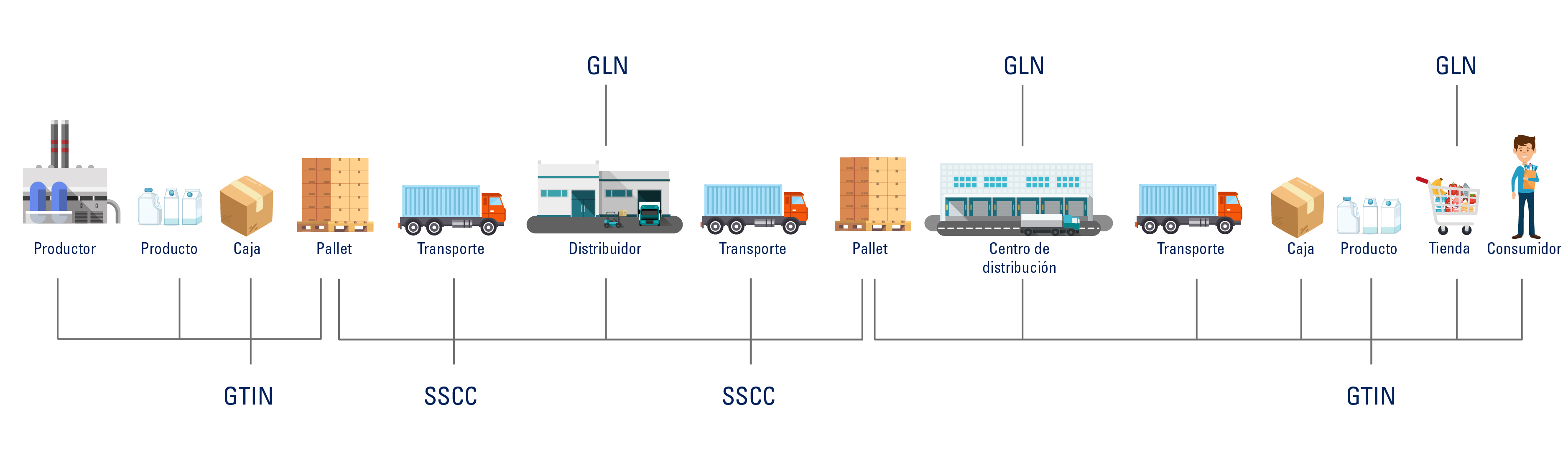

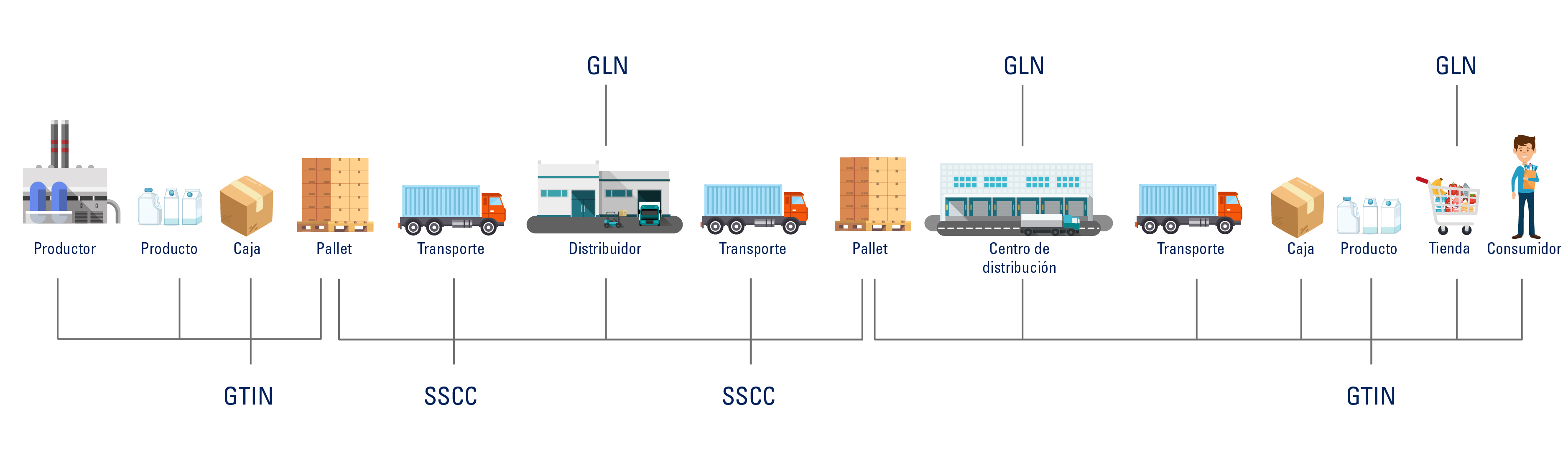

É importante ressaltar que existem diferentes identificações para cada processo e produto. É aqui que surge o termo “rastreabilidade” ou “trazabilidade”. A maioria das empresas dificilmente nos procura pedindo uma solução para sua cadeia de suprimentos. Como se observa, é um termo muito amplo e abrange vários pontos. No entanto, nos procuram para impactar diretamente melhorias em sua Supply Chain. Por exemplo, para ajudá‑los com a identificação inteligente de pacotes (primário) ou paletes (secundário), melhoria de um processo, redução de custos desse processo, diminuição de despesas de manutenção, corte de tempos de parada de linha ou simplesmente para otimizar e automatizar algum processo. A UBS atende perfeitamente a todos esses requisitos para cada tipo de embalagem, começando pelo primário, o “nascimento” do produto que requer uma identificação e um acompanhamento; secundário, caixas ou packs que também devem ter identificação; terciário, paletes.

.jpg)

Em qual parte do processo da cadeia de suprimentos participa a UBS?

Principalmente na identificação. Como já foi comentado anteriormente, embora possa parecer uma contribuição pequena, as consequências podem ser muito grandes em caso de falha. Um produto mal identificado pode provocar perda de confiança por parte do consumidor final. Pensemos em um medicamento sem data de validade — dificilmente alguém o consumiria; ou em um atacadista que vende produtos por caixa ou pacote — se a identificação não estiver correta ou a informação não estiver legível, isso pode significar perda de venda ou, pior ainda, perda de cliente. O caso mais alarmante é o envio errado de um produto ou matéria‑prima por estar mal identificado. Isso pode implicar em grandes custos, ou até em prejuízos à saúde do consumidor por fornecer um produto de forma equivocada.

Anteriormente, identificava‑se com selos ou etiquetas, o que tornava o processo muito manual. Atualmente, sem um sistema automatizado, o grande avanço tecnológico em maquinário, velocidades e cadências de produção exigiria muita mão de obra para identificar toda a produção. Tornar‑se‑ia um processo muito lento, com alto volume de atrasos e erros. Além disso, existem normas e padrões, em termos de identificação, etiquetagem e marcação para venda nacional e internacional, que os produtos devem cumprir. Por isso, é necessário que a identificação funcione de forma ótima, tendo em mente os seguintes pontos:

- Identificar corretamente.

- Chegar ao cliente final com identificação correta (produto unitário, caixa ou palete) que ajude a saber quando, quem, onde e como o produto foi feito.

- Fornecer dados da identificação à empresa, para alimentar seus sistemas.

Vamos pensar em cada ponto separadamente. A má identificação pode causar consequências como multas ou gastos para recuperar a produção falhada. Há algum tempo um cliente comentava que, por cada pacote de bebidas mal etiquetado ou sem etiqueta, a multa era de aproximadamente US$ 5,00 por pacote. Agora imaginemos 1, 2 ou 3 caminhões transportando 30 paletes cada. Cada palete com 100 pacotes. No total, são 300 pacotes (referência para entender o volume das multas). Se uma máquina falha, para de funcionar ou simplesmente por baixo nível de segurança permitir que um operador a desligue por engano, isso gera custos elevados e desnecessários de logística. Em alguns casos, economicamente falando, compensa mais destruir a produção falhada do que realizar o esforço de recuperação e correção. Por isso, quando um codificador ou etiquetadora falha, atendemos imediatamente à chamada do cliente para não gerar multas ou perdas tão grandes de recursos.

Outro exemplo poderia ser uma empresa de bebidas gaseificadas que, por algum motivo, tenha uma incidência durante o enchimento, selagem ou embalagem do produto. Imaginemos que seja fornecida água em vez de uma bebida gaseificada por apenas 3 minutos. As consequências podem ser significativas e não apenas econômicas. Se o produto não for detectado no controle de qualidade e for distribuído, pode impactar a imagem da marca. Hoje em dia, por meio das redes sociais, é muito fácil expor uma empresa em segundos.

Esse mesmo caso teria um desfecho diferente se a identificação fosse feita corretamente. Quando a empresa detectasse a falha, rastrearia graças aos dados que a UBS envia ao ERP, WMS, etc. Tudo que foi etiquetado nos últimos 20 minutos (considerando um tempo de delay) não teria sido distribuído, pois a etiqueta exibiria hora, minuto e segundo de produção.

Além de participar na identificação de pacotes, desenvolvemos interfaces de integração. Ou seja, fazemos com que nossas máquinas sejam mais inteligentes, recebendo INPUTS do sistema do cliente e enviando igualmente informações de volta ao ERP, WMS, etc. Para que a cadeia funcione bem, a equipe Print & Apply ou Inkjet envia de volta informações com as características que interessam ao cliente, dando visibilidade ao sistema do que realmente está sendo produzido (referente aos equipamentos de etiquetagem de fim de linha). O que se conhece como fechamento de produção, liquidação ou como chamamos no Brasil, Apontamento do Final da Linha. Anteriormente, esses fechamentos eram feitos nas enchedoras ou em alguma outra máquina do processo. No exemplo das engarrafadoras, as garrafas ainda seguem um longo caminho após serem dosificadas. Tampam, contam, juntam, formam as caixas e paletizam. Incidências como a queda de um palete, uma garrafa quebrada ou uma embalagem secundária rasgada não podem ser evitadas. Por isso, nossas etiquetadoras automáticas para palete tiveram grande aceitação, já que atuam ao final de todo o processo descrito.

A UBS levou o processo além do hardware, tornando seus equipamentos inteligentes. Após etiquetar, a probabilidade de danos é muito menor, pois o produto já percorreu todo o trajeto e está na fase final para ser levado ao armazém. Os riscos de incidências reduzem-se a acidentes como: colisão de empilhadeira, quedas, etc. Existem até sistemas de armazéns dinâmicos que permitem que o palete vá sozinho até sua posição final no armazém, reduzindo consideravelmente as incidências durante o transporte. Assim, com a UBS no final de linha, ocorre uma troca de informações entre sistemas para gerar relatórios por dia, hora, turno, lote, operador ou sem relatório, para que o próprio cliente possa gerar informações valiosas com os dados que enviamos.

Essa automação também pode evitar furtos internas. Por exemplo, voltemos à engarrafadora que chega a ter cerca de 19 linhas de produção. Os números não batiam: o que se produzia não era igual ao que realmente saía. Havia paletes desaparecidos (retirá-los ilegalmente, mas altamente lucrativos) e a empresa precisava comprovar o que estava sendo produzido. Para isso, foi necessário que todas as etiquetas de palete funcionassem automaticamente. Era necessária uma garantia de 99,9% de eficiência das máquinas, então incluímos um técnico em tempo integral, treinado e capacitado, DNA UBS 100%, para assegurar o desempenho dos equipamentos. Com isso, os níveis de incidência reduziram-se significativamente, incluindo também um armazém dinâmico.

Quando falamos de identificar produtos, geralmente existem problemas específicos. Partir de uma boa identificação dos seus produtos é a forma mais inteligente de fortalecer sua cadeia de suprimentos. Adaptando‑se sempre às necessidades de cada cliente, atendendo desde os requisitos mais básicos de etiquetagem e codificação até os desenvolvimentos mais avançados, a UBS pode integrar seus equipamentos em qualquer sistema que o cliente exija.

Entrevista realizada pelo Eng. Ricardo Chávez

Diretor LATAM da United Barcode Systems

Mais de 15 anos de experiência no setor

.jpg)