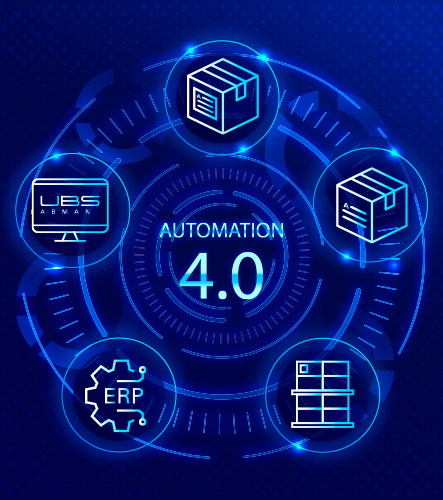

La automatización industrial ha pasado de ser una tendencia a convertirse en una necesidad para cualquier empresa que busque optimizar procesos, reducir errores y mantener su competitividad en un entorno cada vez más digital. Sin embargo, dar el salto hacia la automatización 4.0 no tiene por qué significar detener la producción ni realizar una transformación drástica desde el primer día.

Con una estrategia bien planificada y herramientas adecuadas, es posible integrar equipos, software y sistemas de trazabilidad de forma gradual, garantizando una transición fluida hacia una línea de producción más eficiente e inteligente.

1. Analizar el punto de partida: diagnóstico de la línea de producción

El primer paso para automatizar un proceso industrial consiste en evaluar el flujo actual de trabajo: identificar las tareas repetitivas, los posibles cuellos de botella y los puntos donde se producen errores humanos o pérdidas de tiempo.

Esta fase permite determinar qué áreas pueden beneficiarse primero de la automatización. Por ejemplo, en muchas plantas el etiquetado o la codificación suelen ser los procesos más adecuados para empezar, ya que implican operaciones repetitivas y críticas para la trazabilidad.

Una auditoría técnica también ayuda a definir los requerimientos de conectividad y compatibilidad con los sistemas existentes, como ERP o WMS, asegurando una integración sin interrupciones.

2. Empezar por procesos modulares: automatización gradual y flexible

La automatización no tiene por qué implementarse de forma completa desde el inicio. Un enfoque gradual permite automatizar primero las operaciones más críticas o de mayor impacto sin detener la producción.

Una de las estrategias más efectivas es incorporar equipos que puedan integrarse fácilmente en las líneas actuales. Por ejemplo, el APL 80S by United Barcode Systems, diseñado para el etiquetado automático de palets, permite automatizar la última etapa del proceso logístico sin modificar la infraestructura existente. Su sistema de aplicación precisa y su capacidad para imprimir y aplicar etiquetas en diferentes posiciones del palet garantizan un flujo continuo de trabajo.

Del mismo modo, el APL 35S by United Barcode Systems, ideal para el etiquetado de cajas, ofrece una solución compacta, versátil y fácilmente integrable en líneas ya operativas. Al automatizar el etiquetado secundario, las empresas reducen tiempos de manipulación y errores en la identificación de productos, aumentando la eficiencia de forma inmediata.

Estos sistemas modulares permiten que la automatización avance paso a paso, adaptándose al ritmo de producción y a las necesidades de cada empresa.

3. Integrar la impresión directa para mayor agilidad

Una vez automatizadas las fases de etiquetado, el siguiente paso natural es incorporar la impresión directa sobre embalajes. Los sistemas APLINK HRX Series destacan por su tecnología inkjet de alta resolución, capaz de imprimir códigos, logotipos y datos variables directamente sobre cajas, sacos o packs.

Su diseño robusto y su capacidad para operar a altas velocidades lo convierten en una opción perfecta para empresas que buscan optimizar la codificación sin necesidad de aplicar etiquetas. Además, al no requerir contacto directo con el producto, el mantenimiento es mínimo y el flujo de producción se mantiene constante.

La impresión directa no solo mejora la eficiencia, sino que también contribuye a reducir los costes asociados al consumo de etiquetas y materiales, aportando una ventaja competitiva en términos de sostenibilidad y rentabilidad.

4. Conectar hardware y software: la base de la automatización inteligente

La verdadera automatización 4.0 ocurre cuando el hardware se comunica de forma fluida con el software de gestión. Los sistemas de etiquetado y codificación deben integrarse con las plataformas que controlan la producción, el inventario y la logística.

En este sentido, UBS LABMAN actúa como un software central de gestión de etiquetado y codificación, capaz de conectar los equipos de impresión y etiquetado con sistemas ERP o WMS. De esta forma, todos los datos de producción y trazabilidad fluyen automáticamente, eliminando errores manuales y garantizando una sincronización total entre la fábrica y la gestión empresarial.

Por otro lado, UBS DESIGNER permite crear y gestionar los diseños de etiquetas y los mensajes de forma sencilla e intuitiva, adaptándose a los requerimientos de cada cliente, normativa o formato de producto. La combinación de ambos softwares con los equipos de UBS crea un ecosistema completo, preparado para la automatización inteligente y la industria conectada.

5. Formación y soporte técnico: claves para una transición exitosa

Implementar soluciones de automatización requiere más que tecnología: necesita acompañamiento técnico y formación. Contar con un equipo experto que configure, supervise y optimice la integración garantiza que los nuevos sistemas funcionen desde el primer día sin afectar la continuidad de la producción.

En United Barcode Systems, ofrecemos asesoramiento personalizado, soporte técnico y mantenimiento preventivo, asegurando que la transición hacia la automatización sea segura, escalable y adaptada al entorno de cada cliente.

Este enfoque colaborativo permite que las empresas se adapten progresivamente a los nuevos procesos, maximizando los beneficios de la automatización sin riesgos operativos.

Automatiza tu producción sin pausas ni riesgos

La automatización 4.0 no es una meta lejana, sino un camino que puede recorrerse paso a paso. Con soluciones modulares y escalables como los sistemas APL 80S by United Barcode Systems, APL 35S by United Barcode Systems y APLINK HRX Series, junto con los softwares UBS LABMAN y UBS DESIGNER, cualquier empresa puede iniciar su transformación digital sin detener su actividad.

Automatizar significa ganar en eficiencia, trazabilidad y control, pero también en flexibilidad y capacidad de respuesta. En United Barcode Systems ayudamos a las industrias a digitalizar sus procesos de etiquetado, codificación y marcaje con soluciones integradas, adaptadas a su ritmo y necesidades.

Da el siguiente paso hacia la automatización inteligente y descubre cómo optimizar tu producción sin interrupciones. Contacta con nuestro equipo y comienza tu transición hacia una industria más conectada, eficiente y preparada para el futuro.