La marcatura dei prodotti si è affermata come uno strumento chiave per ottimizzare l’efficienza, la tracciabilità e il controllo all’interno della supply chain. Dall’ingresso delle materie prime fino all’uscita dei prodotti finiti, un sistema di codifica ben implementato riduce gli errori, migliora la tracciabilità e consente una risposta più rapida in caso di eventuali imprevisti logistici.

Per questo motivo, nell’articolo di oggi, noi di United Barcode Systems — produttori di soluzioni per l’etichettatura, la codifica e la marcatura con oltre 30 anni di esperienza nel supportare e consigliare le aziende — ti raccontiamo tutto quello che c’è da sapere sulla marcatura dei prodotti e sul suo impatto nella supply chain.

Perché la marcatura dei prodotti è importante nella supply chain?

Il ruolo della marcatura dei prodotti nella tracciabilità

La marcatura dei prodotti consente di assegnare un identificatore univoco a ogni unità, lotto o pallet, garantendo così una tracciabilità completa in tempo reale. Grazie ai sistemi di stampa diretta o di etichettatura automatica, le aziende possono registrare e monitorare con precisione il percorso di ciascun prodotto, dall’origine alla sua destinazione finale. Questa tracciabilità migliora non solo la visibilità dell’inventario, ma facilita anche la rilevazione di anomalie o la gestione di eventuali richiami dei prodotti.

Inoltre, un sistema di codifica affidabile riduce significativamente il rischio di perdita di informazioni cruciali. Codici a barre, DataMatrix o codici QR stampati direttamente su imballaggi secondari o etichette garantiscono la lettura automatica dei dati chiave in ogni fase della supply chain, anche in ambienti con elevata complessità operativa o condizioni ambientali difficili.

Nell’industria alimentare e della panificazione, ad esempio, i sistemi di codifica devono affrontare sfide come alte temperature, presenza di farine, oli o polveri. I prodotti vengono spesso confezionati in sacchi, vassoi o scatole porose, che devono essere identificati in modo leggibile ed essere resistenti durante tutto il processo produttivo, dal forno fino al punto vendita. La stampa deve rimanere integra anche dopo molteplici manipolazioni e sbalzi termici.

Nel settore delle bevande, dove predominano ambienti umidi e superfici soggette a condensa, i codici vengono applicati su fardelli termoretratti, scatole di cartone o film plastici. È fondamentale che la marcatura non si deteriori con l’umidità né durante il trasporto, garantendo una lettura affidabile nei centri logistici automatizzati e durante la scansione di massa nei magazzini.

Per le linee di produzione a freddo, come nel caso di prodotti surgelati o refrigerati, la sfida è l’adesione dell’inchiostro o dell’etichetta su superfici come vassoi in polistirolo, sacchi in plastica o imballaggi shrink-wrap. La marcatura deve resistere a basse temperature, umidità costante e processi di raffreddamento rapido, senza compromettere la qualità o la leggibilità del codice.

Esistono inoltre settori industriali con condizioni estreme, come quello dei materiali da costruzione, dove la polvere in sospensione può compromettere la qualità di stampa, o quello dei prodotti chimici e per la pulizia, che richiedono inchiostri resistenti ad agenti corrosivi. In questi casi, la stampa deve resistere al contatto con sostanze aggressive, all’abrasione o agli urti durante il trasporto, mantenendo l’integrità dei dati.

Soluzioni affidabili per ambienti difficili

In United Barcode Systems disponiamo dei nostri dispositivi APLINK, appositamente progettati per offrire elevate prestazioni anche nelle condizioni più difficili. Ad esempio, gli APLINK HRX hanno la capacità di stampare direttamente su imballaggi secondari come scatole, vassoi, sacchi o fardelli termoretratti, garantendo così una stampa precisa, duratura e leggibile al 100%, indipendentemente dal tipo di superficie o ambiente operativo.

Gli APLINK HRX sono dispositivi di stampa inkjet ad alta risoluzione progettati per offrire il massimo rendimento e precisione nella codifica, sia su superfici porose che non porose. Grazie alla sua nuova testina di stampa in scala di grigi, permette di regolare fino a 7 livelli di goccia nel modello GS10 e 3 nel GS05, ottenendo un contrasto superiore e una definizione eccezionale in ogni stampa.

La sua velocità fino a 250 m/min e una cadenza di 30 stampe al secondo li rendono una soluzione ideale per ambienti ad alta richiesta, garantendo efficienza senza compromettere la qualità. Inoltre, la sua tecnologia CPE (Contrast Per Element) permette di regolare il contrasto per zone, ottimizzando il consumo di inchiostro e mettendo in risalto gli elementi più importanti del messaggio.

Incorpora funzionalità come il FIX (Flex Integration System), che permette di ruotare la testina su tre assi per stampare in posizione laterale, superiore o inclinata, adattandosi con facilità a qualsiasi configurazione di linea. È inoltre compatibile con sistemi di polimerizzazione UVLED, garantendo un’asciugatura immediata dell’inchiostro anche su materiali più complessi. Il suo controller HMI da 7” o 10” può essere posizionato in modo indipendente per una gestione più flessibile e comoda. Inoltre, grazie al suo sistema di auto-rilevamento della bottiglia, evita errori nel cambio d’inchiostro, garantendo una marcatura affidabile e continua.

Come la marcatura facilita la gestione dell’inventario

L’uso della marcatura consente di automatizzare processi come il conteggio, la classificazione e il monitoraggio delle merci all’interno del magazzino. Questo contribuisce ad avere una visione precisa e aggiornata dello stock, minimizzando gli errori di inventario e migliorando il processo decisionale nella gestione logistica.

Avere informazioni codificate leggibili da sistemi di scansione velocizza la localizzazione dei prodotti, riducendo i tempi di ricerca e di preparazione degli ordini. Ciò si traduce in un aumento della produttività ed efficienza operativa, soprattutto in ambienti con un alto volume di SKU o molteplici ubicazioni di stoccaggio.

Miglioramento della velocità e della precisione dei processi logistici

Ottimizzazione della ricezione e della spedizione dei prodotti

Nei punti di ingresso e uscita della merce, la marcatura consente di validare istantaneamente i prodotti in entrata o in uscita. Sia tramite lettori fissi che mobili, il personale logistico può verificare il contenuto di ogni unità senza dover aprire gli imballaggi, accelerando l’operazione senza sacrificare il controllo.

Questo è particolarmente rilevante nelle aziende con alta rotazione di prodotti, dove ogni secondo conta. L’identificazione automatica mediante codici stampati o etichette applicate in tempo reale consente di accelerare i processi logistici senza compromettere la qualità o l’affidabilità dei dati.

Riduzione degli errori umani e miglioramento della precisione delle informazioni

I processi manuali di identificazione e registrazione sono una delle principali fonti di errore nella catena logistica. Sostituendo tali procedure con la marcatura automatizzata, si minimizza il rischio di errori nella stampa o etichettatura, nella documentazione o nella localizzazione dei prodotti.

Il risultato è una migliore qualità delle informazioni disponibili per i sistemi ERP, WMS o MES, il che rafforza la coerenza tra le operazioni fisiche e digitali. Questo non solo migliora l’efficienza del flusso logistico, ma rafforza anche la tracciabilità dei documenti e la reattività di risposta alle verifiche o ispezioni.

Vantaggi dell’automazione della marcatura dei prodotti

Integrazione con i sistemi di gestione e i software aziendali

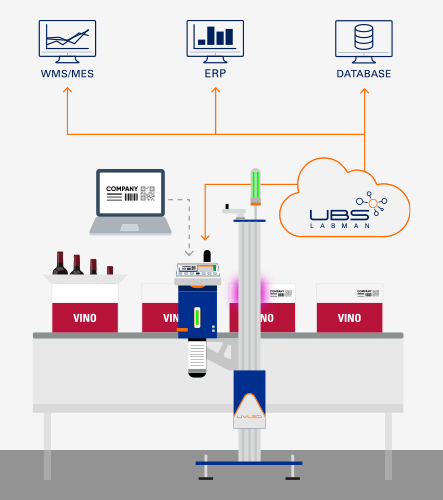

Uno dei grandi vantaggi della marcatura automatizzata è la sua capacità di integrarsi con soluzioni di gestione aziendale. I dispositivi moderni di stampa ed etichettatura possono comunicare direttamente con sistemi ERP, MES o WMS grazie a software come UBS LABMAN, permettendo ai dati di fluire senza problemi tra la linea di produzione e l’ambiente digitale.

Vantaggi della codifica automatizzata sull’efficienza operativa

La marcatura automatica consente di mantenere un flusso costante di produzione senza fermate non necessarie. Configurati per stampare in tempo reale su scatole, sacchi, pallet o altri, i sistemi riducono il tempo di cambio formato e adattano il messaggio a ciascun prodotto senza necessità di regolazioni manuali.

Riduzione dei costi operativi grazie alla marcatura dei prodotti

Risparmi su manodopera e risorse

La marcatura automatica riduce significativamente l’intervento umano, ottimizzando i tempi di operazione e minimizzando la necessità di supervisione costante. Eliminando compiti manuali ripetitivi, si riducono i costi associati a errori umani, pause per regolazioni e tempi di inattività.

Riduzione del rischio di perdite ed errori

L’uso di sistemi di marcatura precisi e affidabili riduce le incidenze causate da prodotti mal identificati, etichette errate o illeggibili, evitando resi, sanzioni normative o perdite dovute a rilavorazioni. Una codifica coerente garantisce la tracciabilità in ogni fase e di controllare in tempo reale la posizione e lo stato del prodotto.

Conformità alle normative e miglioramento della sicurezza nella supply chain

Come la marcatura contribuisce al rispetto delle normative internazionali

I sistemi di marcatura contemporanei, come quelli di United Barcode Systems, consentono di includere tutte le informazioni richieste da normative come GS1, REACH, CLP, il Regolamento 1169/2011, e molti altri. Includendo codici leggibili, lotti, date di scadenza, composizione o tracciabilità, si garantisce che il prodotto possa muoversi agevolmente attraverso confini e canali logistici internazionali.

Garantire la qualità e la sicurezza del prodotto

Una corretta identificazione lungo la supply chain consente di tracciare la durata di vita del prodotto, verificarne l’origine e garantirne l’autenticità. Questo è fondamentale sia per la sicurezza del consumatore che per evitare prodotti contraffatti o fuori specifica, soprattutto in settori come l’alimentare, il farmaceutico o il cosmetico.

Vuoi ridurre gli errori, risparmiare i costi e ottimizzare ogni fase della tua produzione?

In United Barcode Systems offriamo soluzioni di etichettatura, codifica e marcatura con la massima affidabilità. Studiamo il tuo caso e ti offriamo consulenze personalizzate. Contattaci e scopri come i nostri dispositivi possono aiutarti a trasformare la tua supply chain.